CNC方坯镜面加工刀具的选择及注意事项

近年来,随着高性能、高精度CNC机床的发展,以及性能优异的金属切削刀具的出现,CNC方坯在机械加工方面取得了重大突破,以铣(车)代磨成为可能,已成为机械加工行业追求的目标。五金零件加工就是将原材料(不锈钢、铜料、铝料、铁料。.....),用车床、铣床、钻床、抛光等等机械按客户的图纸或样品加工成为各种各样的零件,如:螺丝、马达轴、模型车零件、钓鱼具配件、音箱类产品外壳、移动电源外壳等。CNC加工通常是指计算机数字化控制精密机械加工,CNC加工车床、CNC加工铣床、CNC加工镗铣床等。五轴加工根据ISO的规定,在描述数控机床的运动时,采用右手直角坐标系;其中平行于主轴的坐标轴定义为z轴,绕x、y、z轴的旋转坐标分别为A、B、C。CNC大方坯加工原理是在精密的CNC加工设备上,使用专用刀具,配合科学合理的切削参数、工艺来达到光亮的表面效果。

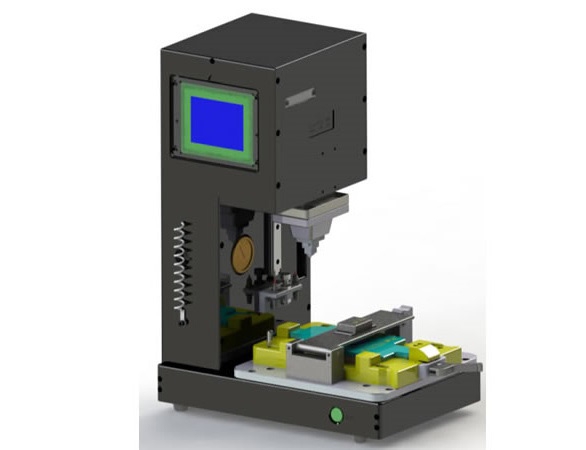

【刀具】

多亏了钻石工具的使用,才实现了高光效果。

在高倍显微镜下,一个好的金刚石工具的切削刃是看不出有任何粗糙的边的。刀刃可以经受长时间的切割而不变形。由于金刚石与有色金属之间的摩擦系数非常小,所以切屑不会粘附在切削刃上,也不会积累切屑,因此在加工过程中直接保持切削刃对工件的亮度是可以保证的。

高光铣刀刃口较宽,采用小前角或负前角,刃倾角接近于零。进行高光铣削时,一方面刀具进行高速切削;另一方面,由于刀具的前角很小,刀具的切削刃在加工表面形成刮削和挤压效应,使工件表面获得较高的光洁度并产生硬化层,提高了工件的表面硬度和耐磨性。

刀具的几何形状除了与工件的几何形状有关外,主要取决于工件材料的物理特性。在加工铜、铝、镍等塑料材料时,刀具的前角为0,背角通常为5ー10。刀尖半径一般为0.5ー5毫米。机床的刚度越高,工件的表面粗糙度就越低。如果刀尖半径较小,则必须相应减少进给量,以免损坏表面粗糙度。在加工硅、锗、 caf_2、 zns 等憎水材料时,刀具的前角一般选择在15ー45之间。**前角不仅取决于材料本身,还取决于机床和夹紧系统的刚度。

。

【工件】

。

【工艺】

镜面铣削加工的切削速度一般在30m/s 左右。为了加工出理想的工件,必须在换刀后保持主轴平衡,以尽量减小工件表面的动态不平衡波动。

金刚石刀具热传导性能好,切削量不大,所以不必加冷却液。相反,加了冷却液不仅增加了加工后的清洗的麻烦。